热处理与硬度

| 牌号 | 热处理 | 常用硬度标识 | 标注代号 | 应用举例 | ||

|---|---|---|---|---|---|---|

| HB | HRC | HV | ||||

| Q235A | - | ≈120 | ≈130 | 通常用于要求不高的日常工程项目,如市政设施、护栏围栏等,这些项目通常不需要极高的材料强度或耐久性。 | ||

| Q235B | - | ≈120 | ≈130 | 通常用于对强度和耐用性要求较高的建筑和工程施工中,如大型建筑、工业设施等。 | ||

| 热时效 | ≈120 | ≈130 | 对形位公差要求高的焊接结构件进行时效处理,如设备底座、立柱、横梁等,消除焊接和加工产生的内应力,减小变形。 | |||

| 45# | - | 170-217 | 176-222 | 用于承受负荷不大的轴类、圆盘类零件。 | ||

| 调质 | 217-255 | 222-256 | T235 | 消除加工应力,提高综合机械性能,具有良好的强度和韧性,一般用于低中载荷轴类、易产生疲劳的零件。 | ||

| 淬火 | 31-40 | 296-381 | C35 | 用于具有较高强度的螺钉螺母、等各种自制的标准件,如螺纹接头、可调螺纹挡铁、辊轴上的锥形锁套。 | ||

| 38-47 | 360-468 | C42 | 提高零件硬度及耐磨性,变形相对较大,一般用于小尺寸精度要求低的零件,如限位撞块、自制销轴等。 | |||

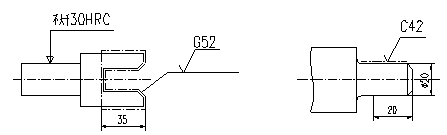

| 高频淬火 | 43-52 | 416-544 | G48 | 一般用于局部要求耐磨,芯部保证韧性,变形小,如链轮、齿轮的齿部。 | ||

| 20Cr | 渗碳淬火 | 55-62 | 596-745 | S0.8-C59 | 小型截面零件,提高零件表面耐磨性,同时保证芯部韧性,韧性相比于16CrMn稍差但强度较高,常用于定位销、齿轮等。 | |

| 40Cr | 调质 | 220-250 | 225-253 | T235 | 具有良好综合力学性能、低温冲击韧性、高强度和高耐磨性,常用于制造中速、中载零件,如传动轴、连杆、齿轮等。 | |

| 淬火 | 47-56 | 468-615 | C52 | 用于要求硬度、耐磨性高的零件 | ||

| 高频淬火 | 47-56 | 468-615 | G52 | 用于重负荷,低冲击及要求耐磨的蜗杆、轴、套、环等 | ||

| GCr15 | 淬火 | 56-63 | 615-770 | C60 | 轴承钢,具有高硬度、高耐磨性,常用于制造轴承、滚珠、滚柱、导柱、轴套等零件。 | |

| 16CrMn | 渗碳淬火 | 55-62 | 596-745 | S0.8-C59 | 小型截面零件,提高零件表面耐磨性,同时保证芯部韧性,常用于定位销、齿轮等。 | |

| 42CrMo | 调质 | 220-250 |

225-253 | T235 | 具有良好综合力学性能、具有较高的强度和韧性,常用于制造大尺寸零件,如大尺寸传动轴、连杆、齿轮等。 | |

| 淬火 | 36-45 | 332-441 | C42 | 如机床主轴、变速箱输出轴、起重机卷筒轴等,需要足够的扭转强度以及一定的冲击韧性。在中负荷或较高载荷场合下使用的齿轮,要求耐磨且兼顾冲击载荷 | ||

| 渗氮 | ≥450 | D0.15-500 | 精密小齿轮或齿轴,在传动时只需要浅层高硬度即可满足耐磨需求,中心仍需一定强度或刚度。各种小型零件的销轴、凸轮,要求表面耐磨,但整体尺寸不大,不需要深层硬化,以免材料变脆。 | |||

| Cr12MoV | 淬火 | 56-63 | 615-770 | C60 | 极高硬度和耐磨性、耐腐蚀性、抗变形、高强度、高淬透性,相对Cr12韧性更好,适合制造大尺寸冷作模具。 | |

| SKD11 | 淬火 | 56-63 | 615-770 | C60 | 相比Cr12MoV,具有更好的韧性和淬透性,具有良好的尺寸稳定性,适合制造形状复杂、大尺寸、大载荷、高精密模具。 | |

| 65Mn | 淬火 | 41-48 | 393-482 | C45 | 要求表面耐磨,但整体尺寸不大,不需要深层硬化,以免材料变脆。 | |

| 54-61 | 578-721 | C58 | 具有更好的耐磨性和韧性,用于制造弹簧、弹性零件。 | |||

热处理工艺方法 |

热处理工艺代号 |

标注方法举例 |

调质 |

T |

T235----表示调质后硬度为HB220~250 |

淬火 |

C |

C48----表示淬火回火后硬度中淬透材料为HRC44~51;低淬透材料为HRC43~52 |

感应淬火 |

G |

G52----表示感应淬火回火后硬度中淬透材料为HRC49~56;低淬透材料为HRC48~57 |

渗碳淬火 |

S-C |

S0.8-C59----表示渗碳层深度在0.8~1.2mm, 淬火回火后硬度为HRC55~62 |

渗氮 |

D |

D0.15-500----表示氮化层深度在0.15~0.25,硬度为HV≥450 D0.15-900----表示氮化层深度在0.15~0.25,硬度为HV≥850 |

在金属材料及零件的制造图纸或技术文件中,经常可以看到不同形式的硬度标识,如 HRC、HRB、HV、HB 等。这些符号对应着不同的硬度测试方法,以及各自适用的材料与测试条件。本文将对常见的硬度标识进行简要分析,并说明为什么图纸上会出现不同的硬度标识方式。

硬度是衡量材料抵抗局部塑性变形能力的一项指标。它与材料的强度、耐磨性、耐冲击性等都密切相关。在零件设计和制造中,明确硬度范围和要求对于确保材料在使用过程中的性能至关重要。

Rockwell 硬度(HR)

维氏硬度(HV)

布氏硬度(HB)

材料特性不同

零件结构或尺寸限制

加工与热处理要求

行业及标准差异

测试难易度与测量精度

在设计图纸和技术规范中,同时出现 HRC、HRB、HV 或 HB 等标识,主要是因为不同硬度测试方法有其特定适用范围,并且能够满足材料、零件外形及热处理状态等多重需求。只有选用最合适的硬度测试方法,才能获得准确的数据,以保证材料及零件的综合性能和服役寿命。

在实际应用中,工程师应结合材料属性、零件形状和生产条件,综合评估后选择最能反映材料真实性能的硬度标示方式,并在图纸或技术文件中予以明确标注。

回顶部

微信扫码分享